Autor: Technische Abteilung Mycond

In der Planung von Luftentfeuchtungssystemen besteht ein grundlegender Zielkonflikt zwischen Investitionskosten (First Cost) und Betriebskosten (Operating Cost). Die Reduktion der Anfangsinvestition führt oft zu höheren Betriebskosten – und umgekehrt. Das Grundprinzip der Optimierung der Investitionskosten besteht darin, nur die minimal notwendige Feuchtemenge auf dem effizientesten Weg zu entfernen.

Die Ignorierung von Problemen mit überhöhter Feuchte hat erhebliche Opportunitätskosten: Korrosion von Anlagen im Wert von Zehntausenden Euro, Produktionsstillstände von bis zu 5000 Euro pro Tag, Qualitätsverschlechterung der Produkte. Angesichts einer typischen Lebensdauer von Entfeuchtungssystemen von 15–20 Jahren kann der kumulative Effekt einer richtigen Optimierung die Anfangsinvestition um ein Vielfaches übersteigen.

Die wirtschaftlichen Vorteile der Optimierung von Entfeuchtungssystemen lassen sich in vier Kategorien einteilen: Senkung der Betriebskosten, Reduktion der Investitionen in andere Ausrüstung, Verbesserung der Produktqualität und Erhöhung der betrieblichen Flexibilität der Produktion.

Minimierung der Feuchtelasten als Grundlage zur Senkung der Investitionskosten

Zwischen der Grösse (und den Kosten) des Entfeuchtungssystems und der Feuchtelast besteht ein direkter Zusammenhang. Eine Reduktion der Last um 50% kann die Investitionskosten um 50–60% senken. Daher ist das Verständnis der Feuchtequellen von entscheidender Bedeutung.

Hierarchie typischer Quellen der Feuchtelast in Industrieumgebungen:

- Offene Türen und Tore: 50–70%

- Zuluft aus der Lüftung: 15–30%

- Infiltration durch Fugen und Spalten: 5–15%

- Förder- und Prozessöffnungen: 3–8%

- Atmung und Verdunstung durch Personen: 2–5%

- Dampfdiffusion durch die Gebäudehülle: 1–3%

Betrachten wir ein Beispiel: ein Tiefkühllager mit −18°C. Wenn die Laderolltore bei jedem Ein-/Ausfahrzyklus eines LKW 3 Minuten geöffnet sind (15 Zyklen pro Stunde), beträgt die Feuchtelast etwa 135 kg/h Wasserdampf. Zur Behandlung dieser Last ist ein Entfeuchter mit einem Luftvolumenstrom von über 15000 m³/h erforderlich. Die Verkürzung der Öffnungszeit auf 1 Minute reduziert die Last auf ~20 kg/h (Luftvolumenstrom 2500 m³/h) — eine Reduktion um 85%, die den Einsatz eines Entfeuchters mit sechsfach geringerer Leistung und Kosten ermöglicht.

Effektive Methoden zur Reduzierung der Last durch Türen:

- Schnelllauf-Rolltore (Öffnungszeit unter 3 s): Reduktion der Last um 40–60%

- Luftschleier mit Strömungsgeschwindigkeit 8–12 m/s: 30–50%

- Schleusen (Air Lock) mit 15–30 m³ Volumen: 60–80%

- Streifenvorhänge aus Kunststoff: 20–40%

Infiltration durch Spalten ist wesentlich bedeutender als die Dampfdiffusion der Gebäudehülle. Ein Spalt von 1,5 mm Breite und 1 m Länge lässt bei einem Druckunterschied von 10 Pa rund 50 g/h Feuchte durch, während 50 m² gestrichene Betonwand mit 200 mm Stärke nur 5–8 g/h durchlassen.

Optimierung von Regelniveaus und Toleranzen

Die Kosten eines Systems steigen exponentiell mit der Entfeuchtungstiefe. Bei einer internen Last von 5 kg/h Wasserdampf sind zur Aufrechterhaltung eines Taupunkts von +5°C (Feuchtegehalt 5,4 g/kg) etwa 1200 m³/h Luft erforderlich. Für einen Taupunkt von −10°C (Feuchtegehalt 1,8 g/kg) sind bereits 3500 m³/h nötig, und für −25°C (Feuchtegehalt 0,5 g/kg) mehr als 12000 m³/h. Das ist ein Anstieg um den Faktor 10 bei einer Absenkung des Taupunkts um 30 Grad!

Daher ist es entscheidend, das Prinzip «ausreichend trocken» anzuwenden — also den minimal erforderlichen Feuchtegrad zu definieren, der das Prozessergebnis ohne übermässige Reserve sicherstellt.

Uneindeutige Spezifikationen führen oft zu Mehrausgaben. Beispiel: Das Pflichtenheft verlangt einen Feuchtegehalt von 2 g/kg ±0,7 g/kg, gibt aber nicht an, wo genau gemessen wird. Erfolgt die Regelung am Auslass eines Diffusors, wird ein Entfeuchter mit 10 kg/h Leistung benötigt. Bezieht sich die Anforderung hingegen auf die Gleichmässigkeit des Feuchtegehalts im gesamten Raumvolumen von 500 m³ mit einer Abweichung von höchstens 0,7 g/kg zwischen beliebigen zwei Punkten, ist ein System mit 8000–10000 m³/h Luft und 25–30 kg/h Leistung erforderlich.

Die Temperaturtoleranz beeinflusst die Feuchteregelung erheblich. Bei 10% relativer Feuchte und 21°C ±2°C schwankt der absolute Feuchtegehalt zwischen 1,4 und 1,9 g/kg, was für pharmazeutische Prozesse kritisch sein kann. Daher empfiehlt es sich, den Taupunkt in absoluten Grössen (°C oder g/kg) zu spezifizieren.

Vortrocknung der Zuluft

In einem typischen Industriegebäude mit Regelung auf einen Taupunkt von −10°C und einer Lüftung von 2000 m³/h bringt die Zuluft bei Sommerbedingungen (30°C, 18 g/kg) etwa 43 kg/h Feuchte ein, was 70–90% der Gesamtlast ausmachen kann.

Eine wirksame Strategie ist die tiefe Entfeuchtung der Aussenluft, bevor sie mit Umluft gemischt wird. Ausführliches Beispiel: Aussenluft mit 32°C und 21 g/kg liefert bei Entfeuchtung mittels Adsorption auf 1 g/kg eine Entfeuchtungskapazität von 20 g je kg trockener Luft. Bei 1000 m³/h (Luftdichte 1,15 kg/m³) lassen sich damit bis zu 23 kg/h interne Feuchte abführen — ausreichend für einen Raum von 500–800 m².

Ökonomisch vorteilhaft ist die Vorkühlung der Zuluft vor der Adsorptionstrocknung. Eine Abkühlung von 32°C auf 12°C (Taupunkt) senkt den Feuchtegehalt von 21 auf 9 g/kg, entfernt also 57% der Feuchte mit der günstigeren Kältetechnik (Entfernungskosten 0,8–1,2 Euro/kg Feuchte) und überlässt der Adsorption (1,5–2,5 Euro/kg) nur die tiefe Nachtrocknung.

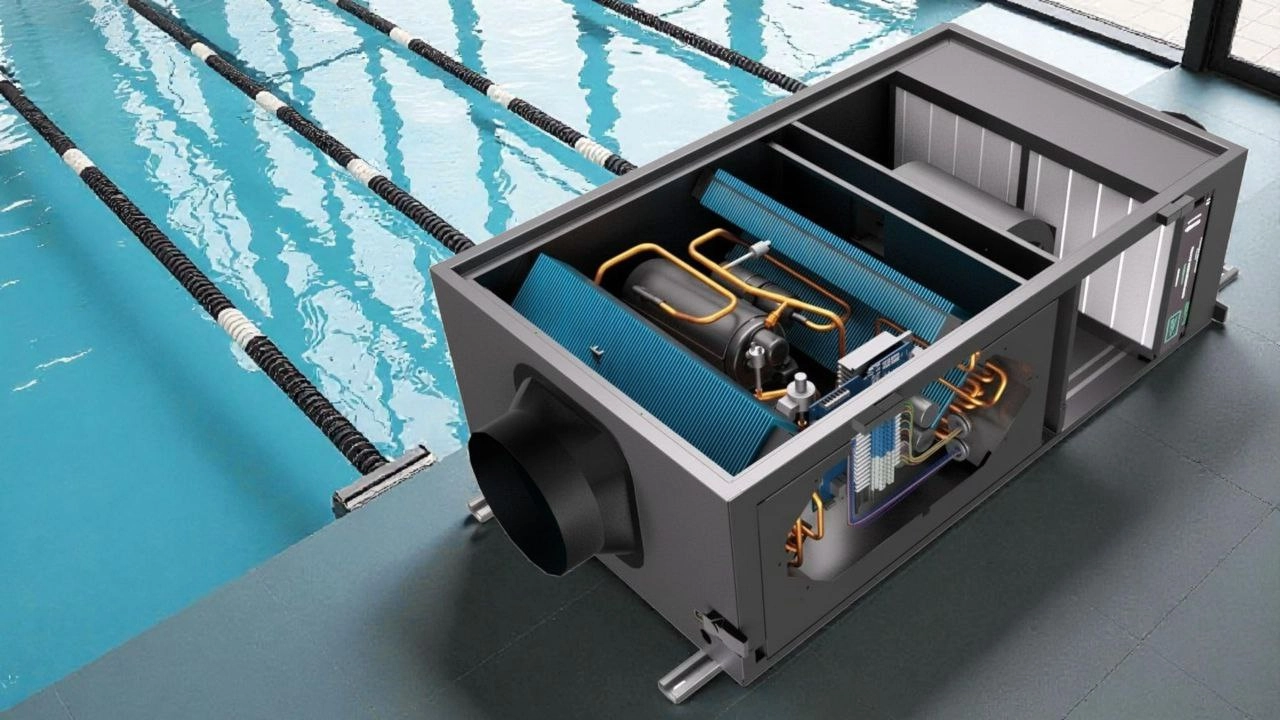

Kombinierte Kühl- und Adsorptionstrocknungssysteme

Der optimale Ansatz basiert auf der lastabhängigen Aufgabenteilung: Kälte- (Kondensations-) Entfeuchtung ist wirtschaftlich bei Taupunkten über +8...+12°C (Feuchtegehalt über 6–8 g/kg), Adsorptionsentfeuchtung bei Taupunkten unter +8°C.

Der physikalische Grund: Bei niedrigen Taupunkten arbeitet der Verdampfer der Kältemaschine bei +2...+5°C mit einem COP von nur 2,0–2,5 und der Gefahr der Vereisung, was Abtauzyklen erfordert. Adsorptionsmittel haben diese Temperaturgrenzen nicht, und ihre Effizienz steigt sogar bei tieferer Entfeuchtung.

Typische Schemata kombinierter Systeme:

- Entfeuchtung nur der Zuluft mittels Adsorption — eingesetzt bei geringen internen Lasten bis 5 kg/h und grosser Zuluft über 3000 m³/h. Vorteile: Einfachheit und niedrige Investitionskosten. Nachteil: begrenzte Leistung.

- Vorkühlung der Zuluft auf 12–14°C mit Kälteanlage + Adsorptionstrocknung der Mischung — geeignet für Taupunkte von 0 bis −15°C und Lasten von 10–50 kg/h. Die gebräuchlichste Variante mit optimalem Gleichgewicht zwischen Investitions- und Betriebskosten.

- Luftmischung, Vorkühlung auf 10–12°C, dann Adsorptionstrocknung — eingesetzt bei hohen Anforderungen an die Energieeffizienz und verfügbarer günstiger Kaltwasserführung von 6–8°C. Bietet die niedrigsten Betriebskosten, erfordert jedoch grössere Wärmetauscher.

- Vollständiges Adsorptionssystem ohne Vorkühlung — eingesetzt bei verfügbarer kostenloser Abwärme zur Regeneration oder wenn ein hoher Zulufttemperaturniveau von 35–45°C prozessseitig akzeptabel ist.

Ein richtig ausgelegtes kombiniertes System kann 25–40% günstiger in der Investition und 20–35% sparsamer im Betrieb sein als eine Ein-Technologie-Lösung für Taupunkte im Bereich von −5...−20°C.

Typische Planungsfehler und ihre wirtschaftlichen Folgen

Hauptfehler, die zu überhöhten Investitionskosten führen:

- Überdimensionierung um 50–100% — führt die meiste Zeit zu einem Betrieb bei 30–50% Last mit einem um 20–30% niedrigeren COP und zu Investitionskosten, die um 40–80% zu hoch sind.

- Ignorieren betrieblicher Faktoren — die Auslegung nach bestehender Türöffnungs-Praxis ohne Optimierungsversuch kann die Auslegungslast um 50–200% überhöhen.

- Überzogene Spezifikation des Taupunkts — die Forderung nach −40°C, wenn prozesstechnisch −25°C ausreichen, erhöht die Systemkosten um das 2–3-Fache.

- Strenge Toleranzen ohne Begründung — die Forderung ±0,3 g/kg statt ±1,0 g/kg kann den Luftvolumenstrom und die Systemkosten verdoppeln.

- Wahl einer suboptimalen Technologie — ausschliessliche Adsorptionstrocknung für einen Taupunkt von +5°C, wo Kältetechnik um 40% günstiger wäre.

FAQ zur Optimierung von Entfeuchtungssystemen

Wovon hängen die Investitionskosten eines Entfeuchtungssystems am stärksten ab?

Zwei Hauptfaktoren: Feuchtelast (kg/h) und angestrebter Taupunkt (°C). Eine Erhöhung der Last von 10 auf 20 kg/h (Verdopplung) steigert die Systemkosten üblicherweise um 80–90%. Die Absenkung des Taupunkts von −10°C auf −25°C kann bei gleicher Last die Kosten um das 2,5–3-Fache erhöhen. Am teuersten sind Systeme mit hoher Last und niedrigem Taupunkt. Beispielsweise kann ein System für 50 kg/h Last und −30°C Taupunkt 5–6 Mal so viel kosten wie ein System für 10 kg/h und 0°C Taupunkt.

Ist es wirtschaftlich immer sinnvoll, den maximal tiefen Taupunkt zu erreichen?

Nein, die exponentiell steigenden Kosten machen dies unvorteilhaft. Das Prinzip «ausreichend trocken» bedeutet, den minimal notwendigen Feuchtegrad für den Prozess zu bestimmen. Beispielsweise verdoppeln sich die Investitionskosten bei der Absenkung des Taupunkts von −20°C auf −30°C ungefähr, die Betriebskosten steigen um 40–60%, während sich der Feuchtegehalt nur von 0,76 auf 0,33 g/kg ändert — eine Differenz von 0,43 g/kg zum Preis von Zehntausenden Euro. Für die meisten Produktionsprozesse ist ein Taupunkt von −20°C völlig ausreichend; Anforderungen von −30°C und tiefer sind nur in einzelnen Hightech-Anwendungen gerechtfertigt.

Fazit

Das Schlüsselprinzip zur Optimierung der Investitionskosten für Entfeuchtungssysteme besteht aus drei aufeinanderfolgenden Schritten:

- Feuchtelast durch Abdichtung und Türmanagement reduzieren

- Regelniveau auf das minimal erforderliche optimieren

- Die optimale Kombination der Entfeuchtungstechnologien wählen

Den grössten wirtschaftlichen Effekt bringen die einfachsten und günstigsten Massnahmen (Abdichten von Fugen, Vorgaben für das Personal), während teure Materialien und übermässige Automatisierung den geringsten Zusatznutzen bringen.

Entscheidend ist der Dialog zwischen Planer, Auftraggeber und Betriebspersonal, um Lasten realistisch zu bewerten und sowohl Unter- als auch Überdimensionierung zu vermeiden. So entsteht eine Lösung, die die erforderlichen Bedingungen mit minimalen Investitionskosten und optimalen Betriebseigenschaften sicherstellt.